SiC新技術:成本降70%,工時降低90%

發布時間:2023-06-05

瀏覽次數:224

襯底是碳化硅半導體產業的瓶頸環節,除了長晶慢(7天)、晶體厚度低(30mm左右)、直徑小(≤8吋)、成本高等問題外,碳化硅晶體加工也存在2大挑戰:材料損耗、耗時。

碳化硅晶體加工包括:晶錠滾圓、切割、研磨、拋光等,由于碳化硅太硬,晶體加工各個環節都存在挑戰。以晶錠滾圓為例,通常需要包含以下步驟:

- 用X射線確定晶向

- 外徑研磨

- 去除籽晶面

- 去除圓頂面

據美國設備企業Hardinge全球銷售總監Jeff Gum介紹,晶錠滾圓這個步驟需要多臺設備,整體加工過程通常需要24-36個小時。

為此,亟需通過創新的設備來解決碳化硅晶錠加工設備投資、加工時間和成本問題。GTAT前CEO Greg Knight的新公司Hardinge提供了新的思路。

近日,Hardinge展示了新的碳化硅晶錠加工設備BoulePro-200AX,通過新增的單步雙面補償(SSDC)功能,簡化了碳化硅晶錠滾圓等加工制造工藝。

目前,Hardinge公司正在進行擴展計劃,以應對產量的增加。2023年他們將進行設備演示,年底前機器將在客戶端投入使用。

據Hardinge介紹,他們在2022年12月推出的BoulePro設備,使用自動化的單一設置解決方案,可以將現有的碳化硅晶錠加工工藝縮短到2-3小時。該公司估計,如果考慮到勞動力、設備占地面積、廢品、產能效率和消耗品,其設備可將碳化硅晶錠加工的總成本減少近70%。

該設備有多個優勢:

首先,由于內置X射線衍射(XRD)機,該公司新的BoulePro-200AX設備具有精確的準確性,由于各種參數控制得非常嚴格,該機器的晶向角度校正比目前的手工設備要精確100倍,因此可以滿足并超越SiC客戶的期望和要求。

其次,在一個典型的生產設施中,需要幾臺支持不同工藝步驟的設備進行SiC晶錠滾圓,然后再將其切成晶圓。這些設備不僅占用了工廠內的大量空間,而且這些工藝是手工操作,勞動密集型。Hardinge的BoulePro-200AX具有集成的XRD工具和5軸能力,使其能夠在一臺全自動化的機器上操作、X射線、研磨和/或切斷零件,達到客戶所需的規格,可將設備占地面積可以大大減少,大大加快SiC晶錠的生產效率。

再次,該機器能夠處理目前所有相關尺寸的碳化硅晶錠,包括100毫米、150毫米和200毫米材料。

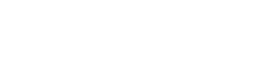

據該公司測算,采用BoulePro-200AX具備以下優勢:

● 一臺機床就能在完全自動化的過程中完成所有必要的步驟,只需兩到三個小時

● 先進的自動化程度提高了工藝的可重復性

● 勞動力成本減少85%

● 設備占地面積減少80%

● 與現有標準相比,總成本(資本支出、運營支出、耗材)減少近70%

- 光伏儲能系統中不可或缺的IGBT上一個:

- 巨新科帶你了解MCU芯片下一個:

電話:

電話: 郵箱:

郵箱: 聯系人:許經理

聯系人:許經理

地址:深圳市龍崗區天安云谷產業園二期4棟2901單元

地址:深圳市龍崗區天安云谷產業園二期4棟2901單元